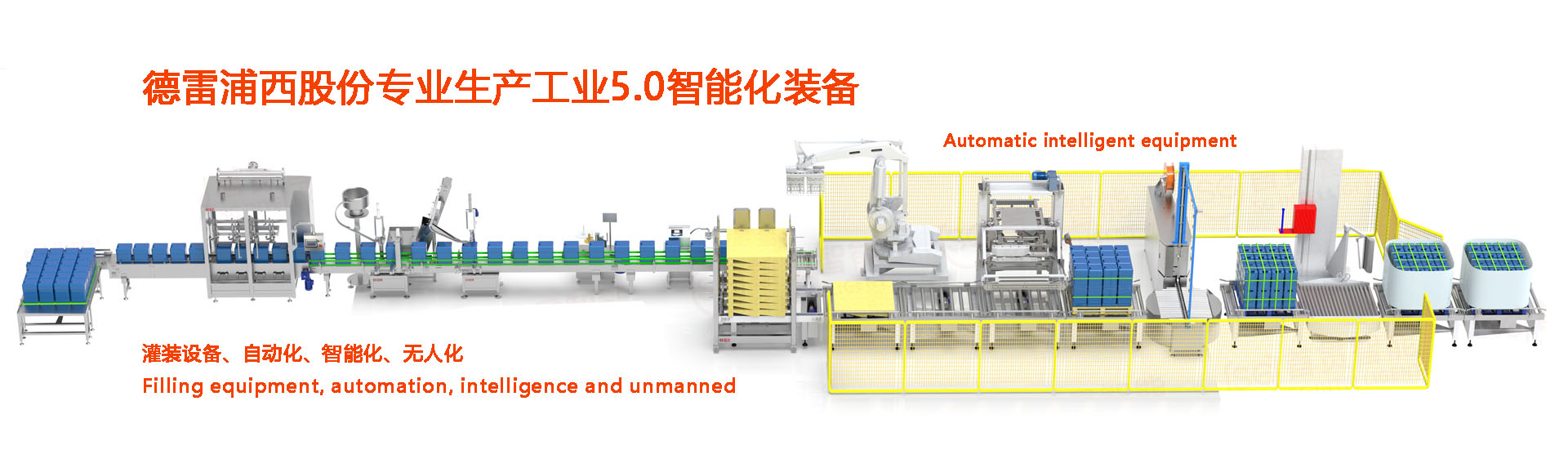

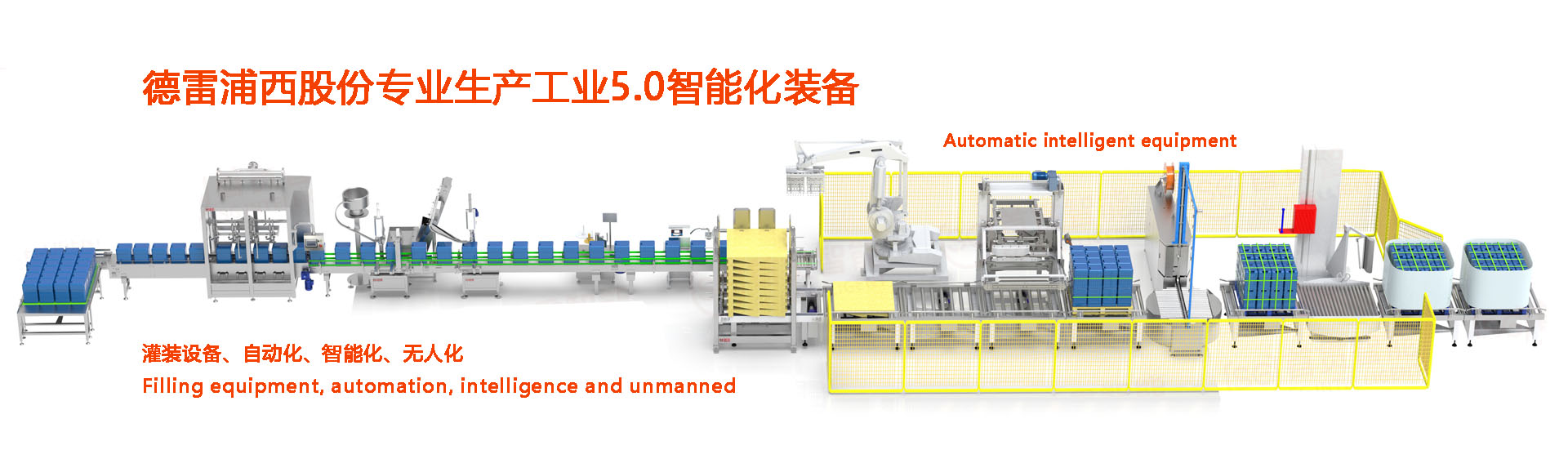

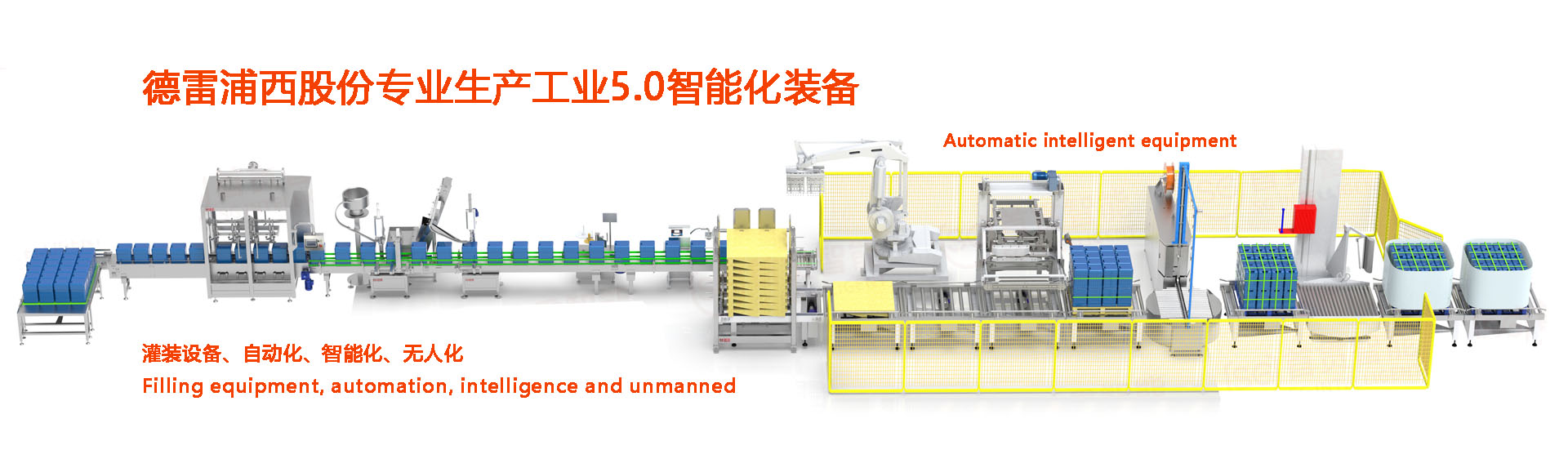

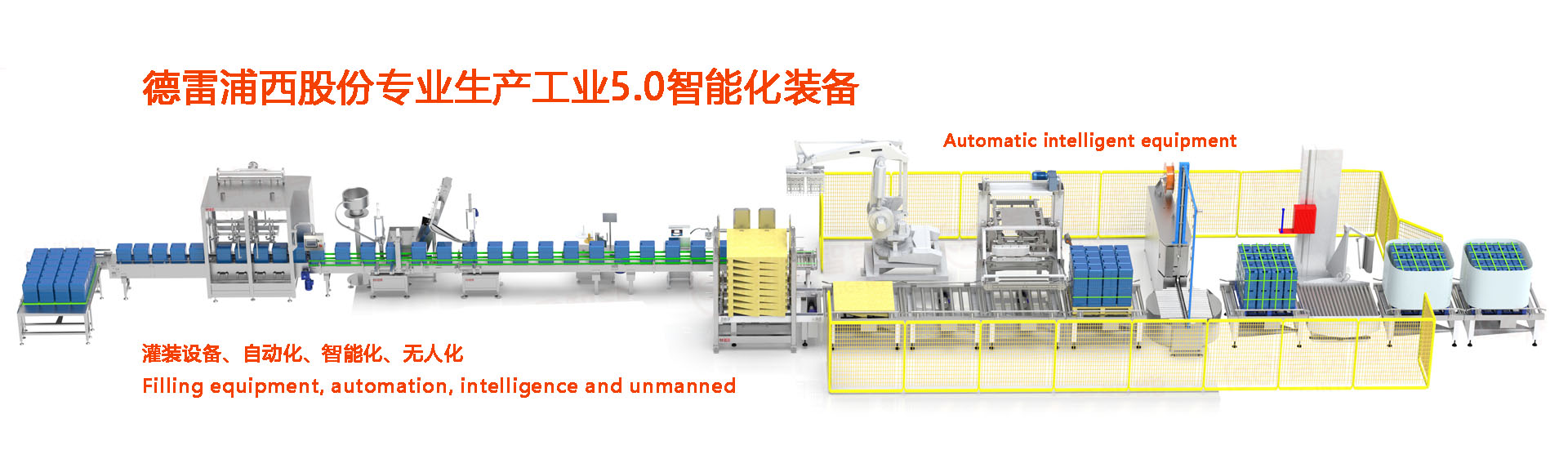

20L全自動化工液體灌裝機

20L全自動化工液體液體灌裝機是一種專為中等容量需求設計的高效、精準且可靠的液體樹脂灌裝機,廣泛應用于化工、食品、飲料、制藥等多個行業。以下是對該設備的詳細介紹:

一、主要特點

精準的灌裝能力

精確計量系統:采用高精度的流量計量裝置或稱重傳感器,能夠對20L的化工液體進行精確灌裝。其計量精度通常可達到±0.2%~±0.5%,確保每個容器的灌裝量都符合預設的標準,有效減少物料浪費和生產成本。

可調節灌裝速度:設備具備靈活的灌裝速度調節功能,可以根據不同液體的特性(如粘度、流動性等)以及生產需求,在保證灌裝精度的前提下,合理調整灌裝速度,提高生產效率。一般灌裝速度可在每分鐘數桶至數十桶之間調節。

高度自動化操作

自動進料與定位:配備自動進料系統,能夠將待灌裝的化工液體自動輸送到灌裝位置,并通過精準的定位裝置確保容器與灌裝頭準確對齊,為后續的灌裝過程提供便利。

自動灌裝與封口:整個灌裝過程由程序控制自動完成,包括灌裝頭的升降、液體的注入、灌裝量的監測等環節。灌裝完成后,還可自動進行封口操作,如壓蓋、旋蓋或封口膜密封等,確保產品的密封性和質量。

自動檢測與剔除:設備中設置有先進的檢測系統,如液位檢測、重量檢測、泄漏檢測等。在灌裝過程中,能夠實時監測每個容器的灌裝情況,一旦發現異常(如灌裝量不足、超量、泄漏等),會自動將不合格的產品剔除,保證產品質量的一致性和穩定性。

優質的材料與防腐性能

耐腐蝕材質:由于化工液體往往具有腐蝕性,該液體灌裝機與物料接觸的部分均采用優質的耐腐蝕材料制造,如不銹鋼、聚四氟乙烯等,能夠有效抵御各種化學物質的侵蝕,延長設備的使用壽命,降低設備的維護成本。

化學穩定性:設備在設計和制造過程中,充分考慮了化工液體的特性和化學反應要求,確保在灌裝過程中不會與物料發生化學反應,從而保證產品的質量不受影響。

安全可靠的設計

防爆與防靜電措施:針對化工液體大多具有易燃易爆的特性,液體灌裝機采取了一系列嚴格的防爆和防靜電措施。例如,設備配備防爆電機、防爆電器元件、良好的接地系統以及靜電消除裝置等,有效防止靜電積聚和火花產生,確保在易燃易爆環境中安全運行。

防滴漏與防泄漏設計:采用了特殊的灌裝頭結構和密封材料,能夠有效防止液體在灌裝過程中的滴漏現象。同時,設備的管道連接部位采用了可靠的密封技術,防止液體泄漏,不僅保障了生產環境的清潔和安全,還避免了物料的浪費。

緊急停機與安全防護裝置:為了應對突發情況,設備設置了緊急停機按鈕和安全防護門。當出現異常情況時,操作人員可以迅速按下緊急停機按鈕,使設備立即停止運行。安全防護門則可以防止操作人員在設備運行時誤觸運動部件,避免發生人身傷害事故。

人性化的設計與便捷的維護

直觀的人機界面:配備了簡潔直觀的觸摸屏人機界面,操作人員可以通過觸摸屏幕輕松地進行各種參數設置(如灌裝量、灌裝速度、封口方式等)、啟動停止設備、監控設備運行狀態以及查詢生產數據等操作。人機界面還具有故障報警顯示功能,能夠及時提示操作人員處理設備出現的故障問題。

易于清潔與維護:設備的結構設計緊湊合理,易于拆卸和組裝,方便操作人員進行日常的清潔和維護工作。各個部件之間的連接方式簡單可靠,便于更換和維修。同時,設備還配備了自動清洗系統,可在生產結束后對設備進行自動清洗,減少人工清洗的工作量和難度。

二、技術參數

灌裝容量:固定為20L,適用于各種規格的20L容器,如塑料桶、金屬桶等。

灌裝精度:±0.2%~±0.5%,可滿足大多數化工企業對灌裝精度的要求。

灌裝速度:根據不同的物料和設備配置,灌裝速度一般在每分鐘5~15桶之間可調,以適應不同的生產節奏。

電源電壓:通常為AC220V±10%或根據客戶需求定制,以適應不同地區的電力供應標準。

氣源壓力:一般要求在0.4~0.8MPa之間,用于驅動一些氣動元件完成相應的動作,如氣缸的伸縮、閥門的開關等。

設備尺寸與功率:設備的外形尺寸會根據具體型號和配置有所不同,但一般都設計得較為緊湊,占地面積小,便于在生產車間布置和安裝。其功率通常在數千瓦以內,具體功率取決于設備的電機功率、加熱功率(如有)等部件的配置情況。

綜上所述,20L全自動化工液體液體灌裝機憑借其精準的灌裝能力、高度自動化的操作流程、優質的材料與防腐性能、安全可靠的設計以及人性化的設計與便捷的維護特點,成為化工行業中處理中等容量液體產品的理想選擇。